Le ciment

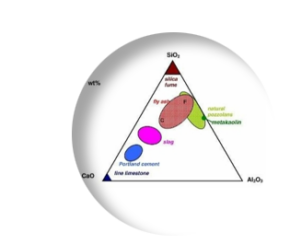

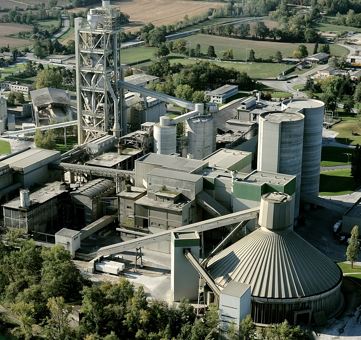

Le ciment Portland se présente sous forme de poudre minérale fine fabriquée dans les cimenteries. Il est issu du mélange de clinker, le principe actif avec différents ajouts minéraux.

C’est un liant hydraulique, qui a la propriété de durcir progressivement au contact de l’eau via des réactions d’hydratation (dissolution et précipitation d’hydrates). Une fois durci, il conserve sa résistance et sa stabilité même sous l’eau.

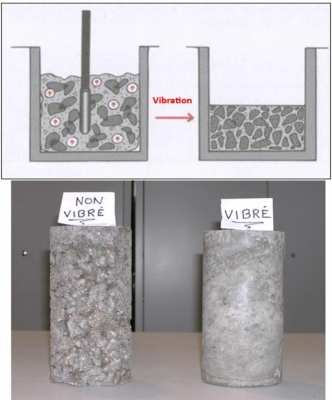

Il assure la cohésion du mélange à l’état frais (colle), et son hydratation est à l’origine de la prise et de la montée en résistance du béton.

Il existe plusieurs types de ciment (CEM I, CEM II, CEM III, CEM IV, CEM V, CEM VI) adaptés aux différents usages du béton et permettant d’assurer sa durabilité en fonction de son environnement.

Les ciments sont conformes aux normes NF EN 197-1 et NF EN 197-5 et sont pour la plupart, en France, certifiés NF002 (NF Liants Hydrauliques).

Le ciment représente entre 8 et 18 % (en poids) du béton.

En savoir plus sur le ciment